1. الملخص

الأنبوب الداخلي عبارة عن منتج مطاطي رقيق، ويتم إنتاج بعض النفايات حتمًا أثناء عملية الإنتاج، والتي لا يمكن مطابقتها مع الإطار الخارجي، ولكنالصماماتهذه الصمامات سليمة، ويمكن إعادة تدويرها واستخدامها في إنتاج الأنابيب الداخلية. أجرت شركتنا بعض التجارب على إعادة تدوير وإعادة استخدام صمامات الأنابيب الداخلية، لكن جودة مظهر الصمامات المعاد تدويرها رديئة، وقوة الالتصاق بين قاعدة الصمام والوسادة المطاطية ضعيفة، وتحتاج إلى إعادة استخدامها قبل استخدامها.

يعمل هذا العمل على تحسين عملية إعادة تدوير النفايات وصمامات الأنابيب الداخلية المعيبة بهدف تقليل النفايات وتحسين الفوائد الاقتصادية للمؤسسات.

2. تحليل المشكلة

عملية إعادة تدوير النفايات الأصلية والمعيبةصمامات الأنبوب الداخليكما يلي: صمامات الأنبوب الداخلي التالفة والمهترئة → الحرق → المعالجة الحمضية → المعالجة بالكبريت أحادي الوضع (الوسادات اللاصقة) → الشعيرات الموجودة على الوسادات المطاطية.

وتتلخص مشاكل العملية المذكورة أعلاه فيما يلي:

(1) يُسبب حرق النفايات وصمامات الأنابيب الداخلية المعيبة تلوثًا بيئيًا خطيرًا. فجسم الصمام المُعاد تدويره سهل التشوه ومظهره متسخ، ويصعب تنظيفه أثناء المعالجة الحمضية، مما يُسبب تلوثًا لعمليات أخرى.

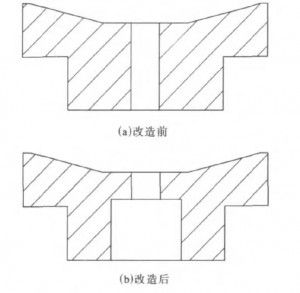

(2) لتسهيل إزالة الصمام وإزالته، فإن التصميم الأصلي لقالب الفلكنة هو قالب واحد مقسم إلى 3 أجزاء. تستغرق عملية الفلكنة أحادية الوضع وقتًا طويلاً وكفاءة منخفضة وكثافة عمل عالية واستهلاكًا للطاقة، كما أن السطح الخارجي للصمام المبركن عرضة لشرائط مطاطية زائدة، ويلف المطاط فم الصمام، ولا تلبي جودة مظهر الصمام المتطلبات. كما أن قوة التصاق الوسادة اللاصقة غير مستقرة.

(3) إن عملية تنظيف شعيرات الوسادة المطاطية يدويًا لها مشاكل كثافة العمل العالية والكفاءة المنخفضة وسطح الشعيرات غير المستوي، مما يؤثر على التصاق الوسادة المطاطية والمادة المطاطية للأنبوب الداخلي.

3 تأثير التحسين

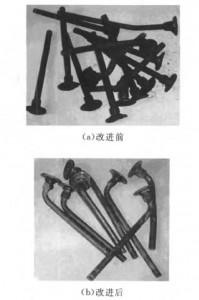

يوضح الشكل 2 جسم الفوهة المُعاد تدويره قبل وبعد تحسين العملية التالية. يتضح من الشكل 2 أن جسم الفوهة المُعالج بهذه العملية المُحسّنة نظيف تمامًا، وسليم تقريبًا. بفضل هذه العملية المُحسّنة، انخفضت كمية الحمض والماء المُستخدمة، وانخفض التلوث البيئي، ويمكن إعادة تدوير وسادات المطاط المقطوعة لإنتاج المطاط المُستصلح.

قبل التحسين، كان تأثير نقل الحرارة في القالب ضعيفًا، واستغرقت عملية الفلكنة 15 دقيقة. وفقًا لظروف تشغيل آلة الفلكنة المسطحة الحالية، لا يمكن فلكنة سوى 4 صمامات في المرة الواحدة، ويمكن إنتاج حوالي 16 صمامًا في الساعة، وهذا لا يشمل وقت تحميل القالب. أما مع القالب المدمج المُعدَّل، فلا تستغرق عملية الفلكنة سوى 5 دقائق، ويمكن فلكنة 25 صمامًا في كل مرة، ويمكن إنتاج حوالي 300 صمام في الساعة. يتميز بسهولة التركيب والفك، وكثافة العمالة منخفضة.

باستخدام القالب المُعدّل وآلة إزالة النتوءات، يُمكن إنتاج كلٍّ من الصمامات المستقيمة والمنحنية، مع الحفاظ على نفس ظروف العملية. لا يوجد فرق واضح في المظهر والجودة الداخلية بين الصمامات المُعاد تدويرها واستخدامها في العملية المُحسّنة والصمامات الجديدة. تُظهر نتائج الاختبار أن متوسط قوة الالتصاق بين قاعدة الصمام والوسادة المطاطية المُعاد تدويرها في العملية المُحسّنة هو 12.8 كيلو نيوتن/متر، بينما يبلغ متوسط قوة الالتصاق بين قاعدة الصمام الجديدة والوسادة المطاطية 12.9 كيلو نيوتن/متر. وتشترط معايير المؤسسة ألا تقل قوة الالتصاق عن 7 كيلو نيوتن/متر.

بعد أكثر من عشر سنوات من التطور السريع، أصبحت صناعة الصمامات الصينية رائدة عالميًا. حاليًا، يُمثل إنتاج الصمامات في بلدي أكثر من 70% من إجمالي إنتاج الصمامات في العالم، مُحتلًا بذلك المرتبة الأولى عالميًا في إنتاج وبيع الصمامات. ولتلبية احتياجات السوق المحلية والدولية، ازدادت نسبة إنتاج الصمامات بدون أنابيب تدريجيًا. في عام 2015، تجاوز إنتاج الصمامات بدون أنابيب نصف إجمالي إنتاج الصمامات. ويساهم الطلب الكبير في السوق المحلية باستمرار في تعزيز تطور هذه الصناعة.

ينقسم طلب سوق الصمامات بشكل رئيسي إلى سوقي تصنيع المعدات الأصلية (OEM) وتصنيع الإضافات (AM). تُظهر أحدث البيانات أن صمام الهواء يُعدّ جزءًا مهمًا من سلامة وحدة عجلات السيارات. نظرًا لتعرضه للعوامل الخارجية لفترة طويلة، فإنه يحتاج إلى مقاومة مختلف التآكلات البيئية القاسية. عادةً ما تُستبدل الصمامات أثناء عمليات الفحص السنوية واستبدال الإطارات، لذا فإن الطلب على الصمامات في سوق تصنيع الإضافات أعلى بكثير من الطلب في سوق تصنيع المعدات الأصلية (OEM).

4. خاتمة

بفضل التكنولوجيا المُحسّنة، يُمكن إعادة تدوير صمام الهواء المُعاد تدويره طالما لم يتشوه. تُلبي جودة صمامات الهواء المُعاد تدويرها متطلبات الاستخدام، مما يُقلل من استهلاك المواد الخام والطاقة، ويُقلل من تكلفة إنتاج الأنابيب الداخلية، ويُحسّن المنافع الاقتصادية للشركات.

وقت النشر: 2 ديسمبر 2022